芯片资讯

热点资讯

- ABLIC艾普凌科S-8351B55MA-J5OT2G芯片IC REG BOOST 5.5V 300MA SOT23-3

- ABLIC的生产工艺和质量控制体系如何?

- ABLIC艾普凌科S-85S0AB10-I6T1U芯片IC REG BUCK 1V 50MA SNT-6A的技术和方案应

- ABLIC艾普凌科S-19933BA-A8T1U7芯片IC REG BUCK ADJ 600MA HSNT8-A的技术和

- FreeRTOS内存管理实现

- 苹果自动驾驶汽车项目降级至2级+,发布时间推迟至2028年

- ABLIC艾普凌科S-8354A33UA-JQST2G芯片IC REG BOOST 3.3V 300MA SOT89-3

- ABLIC艾普凌科S-882139AMH-M2OTFU芯片IC REG CHARGE PUMP 3.9V SOT23-6

- ABLIC艾普凌科S-85S1PC08-I8T1U芯片IC REG BUCK 0.8V 200MA SNT-8A的技术和

- ABLIC艾普凌科S-1011E90-M6T1U4芯片IC SUPERVISOR 1 CHANNEL SOT23-6的技

- 发布日期:2024-01-05 12:56 点击次数:174

摘要

为加速大圆柱装车进程,兰钧新能源正式推出BTL大圆柱电池系统,通过侧碰安全、底部球击安全、热电分离、抑制热蔓延等方面构筑了圆柱电池系统安全高墙。

近年来,新能源汽车电池技术从电芯到系统层级的不断创新,使得新能源车续航里程、快充、安全等性能得到不断攀升。

且伴随着动力电池单体结构在方形、刀片、大圆柱之间的不断变化,动力电池系统也经历了CTP、CTC等结构进阶,而不同形态的电池影响着电池包的空间利用、安全设计等,也影响着系统的集成效率与集成成本。

大圆柱电池凭借尺寸标准、通用性广等优势,可以兼顾高容量与快充性能,解决了乘用车续航里程不足以及充电时间长等用户焦虑。多重优势下,大圆柱动力电池已获得特斯拉、宝马等主机厂的认可,产业链上下游也在紧密配合技术攻关,大圆柱规模化装车已提上日程。

兰钧新能源切入大圆柱领域,带来了基于“辰星”技术下的BTL大圆柱电池,电芯主材采用了AAS包覆方式,改善了电池的产气问题,安全问题得到保障。不仅如此,兰钧大圆柱还具备高容量、快充两大优势,电芯能量密度可达280Wh/kg的同时,快充时间可控制在15分钟以内。

为加速大圆柱装车进程,兰钧新能源正式推出BTL大圆柱电池系统,通过侧碰安全、底部球击安全、热电分离、抑制热蔓延等方面构筑了圆柱电池系统安全高墙。

1.大圆柱电芯本征安全“加固”系统安全

1 .1本征安全性

大圆柱电芯本征的安全优势在于圆柱体是最好的压力容器,圆柱电池内部结构也比方壳和软包更加均匀。此外,大圆柱电芯单体容量小,以兰钧4695型号为例,其电芯容量为32Ah,理论上单个电芯热失控释放能量是同体系其他形态电芯的20%-25%,热失控释放能量小,从而降低热危害。

1.2 较小的发热量

从系统级别发热原理分析,160ah方铝发热功率为I²·R1,32ah圆柱5并联发热功率为(I/5)²·R2·5,在发热功率相等情况下推算得出5·R1=R2,假设160ah方铝内阻R1为0.6mΩ,则32ah圆柱内阻为3mΩ,以上两种发热功率持平;实际受益于全极耳工艺,兰钧32ah圆柱电芯内阻可以做到2mΩ以内,则后者发热功率相比前者降幅超过33%,从而避免了大容量电芯发热量大、发热居中的问题,提高了电芯间的温度均匀性,提升了电芯循环寿命。

1.3 简化膨胀力管理,提升循环寿命

从电池工艺来看,圆柱电芯极片圆形卷绕时JR各处膨胀力均匀无褶皱,减少褶皱析锂风险,提升了安全性。电芯之间蜂窝排布使得电芯之间互相隔离,消除电芯膨胀力的传递和累积,提升了电芯循环寿命。

1.4 高强度和抗碰撞

大圆柱电芯通过排列组合可以形成灵活的“蜂窝”列阵,在结构安全方面的保障主要体现在电芯圆柱钢壳结构叠加蜂窝状排布, 电子元器件采购网 可提升电池包机械强度和抗碰撞性能,侧面抗挤压能力达到国标2倍以上,抗底部球击120J能量,进一步强化了大圆柱系统与车体的安全。

1.5 热扩散抑制

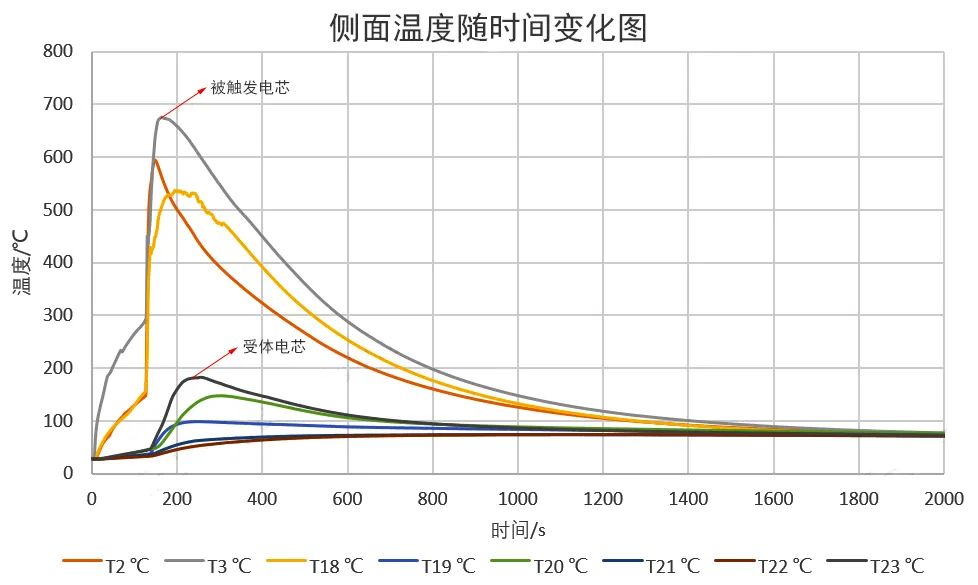

电池包内电芯之间有蜂窝状间隙,间隙内填充隔热胶体,降低电芯之间热扩散风险。在隔热胶体的加持下,当被触发电芯热失控时,实测受体电芯瞬间最高温度在180℃以内,未触发发生热扩散。单体电芯本征安全性叠加系统级别多重热扩散抑制设计,保障了圆柱电池系统的安全性。

1.6 热电分离和排烟设计

值得关注的是,兰钧通过热电分离与独特排烟设计,使电芯顶部高低压电连接与底部热失控喷发物质互相隔离,避免产生拉弧和短路;电池包底部设计排烟通道层,兼具降温功能,经过排烟通道的降温后烟气最终以小于100℃温度从箱体防爆阀排出,降低了热危害;电池包内电器仓与冷却管路仓互相分离,进一步实现电路与水路的安全隔离。

2.大圆柱选型+CTP/CTC技术

进阶带来的“多重”降本

2.1为何是圆柱电池?其30年的发展已形成标准化的生产流程,且卷绕工艺已十分成熟,自动化程度高、一致性好,圆柱电池生产的高良率、高效率得到保障。圆柱电芯工艺路线相比方铝或刀片工艺节拍缩减26%,圆柱电芯不需考虑卷绕过程的极耳对齐、预热-热压、包Mylar膜等工序,提高了生产效率(目前行业水平大圆柱电芯的生产节拍可达300PPM),可帮助下游新能源车打造规模化降本优势。

2.2更进一步,兰钧依托大圆柱电芯标准化、平台化优势,可基于同款容量规格电芯,匹配不同电量(80kWh~120kWh)、电压平台(350V/400V/650V)需求,做到一款电芯满足多个客户需求,从而降低电芯成本。

与此同时,随着大圆柱配套新能源车在性能、降本上的得到广泛验证,系统层面的技术创新也得到关注。CTP将圆柱电芯直接集成到电池包内,省去了模组部分,兰钧大圆柱系统重量成组效率达80%,系统能量密度224Wh/Kg;而CTC是CTP的进一步集成,使用电池包外壳代替整车底盘部分部件,车电集成设计进一步提升集成效率,帮助电池包和整车降低成本。

3.产能共振

加速大圆柱产业化进程

产能规划方面,兰钧新能源位于嘉善的一期项目于去年6月正式通线,二期项目于今年1月28日完成签约,预计建成后总产能可提升至32GWh;今年3月,兰钧新能源45GWh扩产项目在嘉善正式签约,计划建设16条电芯生产线。根据其产能释放节奏,预计2024年三期项目全面建成,将实现77GWh年产能,而基于大圆柱标准化生产优势,兰钧新能源在未来可快速规划量产节奏,带动电池系统的生产。 审核编辑:汤梓红